吳凡科學家工作室團隊EES(IF=40)-快充三分鐘,循環三萬次全固態電池

來源:原創 | 2023年03月21日

【工作介紹】

全固態電池(ASSB)由于其高能量密度和安全性,已被廣泛認為是關鍵的下一代儲能技術。然而,由于固態電解質SE的大顆粒尺寸導致的不良界面接觸和離子傳輸,很難在高正極負載下實現穩定循環。本文首次利用冷凍干燥技術合成了顆粒尺寸在0-200nm區間占比達80%的Li3InCl6固態電解質,大幅提高了復合正極的電荷傳輸能力和全固態電池的整體界面接觸。相應的ASSB使用具有高離子導電率的硫化物固態電解質作為負極側電解質層,使用小顆粒具有高氧化穩定性鹵化物固態電解質作為復合正極中的電解質和正極側電解質層,以結合兩種固態電解質的優點,獲得了優異的電化學性能。包括在20C(9.98mA/cm2)的高倍率下實現30000圈循環的超長壽命和>70%的容量保持率。即使在正極活性物質占比為80%且面容量為9.8mAh/cm2的情況下,ASSB仍能提供107mAh/g的放電比容量并經過100次循環后,容量保持率接近90%。此外,還實現了前所未有的正極活性物質比例(95%)和超高充放電倍率(49C)。這些結果表明此技術在實現具有高正極負載、快速充放電能力和長循環壽命的高能量密度全固態電池的實際應用中具有巨大潛力。該成果以“High-Areal-Capacity and Long-Cycle-Life All-Solid-State Battery Enabled By Freeze Drying Technology ”為題發表在國際知名期刊Energy& Environmental Science(IF=39.714),第一作者為中國科學技術大學碩士生馬騰歡。

【核心內容】

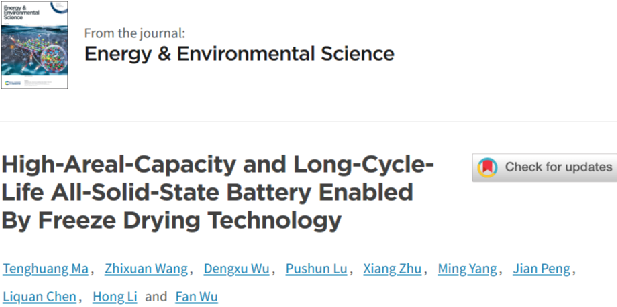

圖 1 Li3InCl6三種不同合成方法示意圖。(a)冷凍干燥法;(b)水合法;(c)球磨法

眾所周知,冷凍干燥技術在納米材料合成領域得到了廣泛的應用。本文首次創新性地將改進的冷凍干燥技術用于鹵化物SEs的合成。如圖1a所示,將化學計量比的LiCl和InCl3首先溶解在去離子水中形成溶液,然后在冷凍干燥機中快速冷凍成固體,通過真空升華去除游離水,得到Li3InCl6·xH2O。需要注意的是,該步驟可以顯著緩解溶液熱蒸發過程中由于顆粒碰撞和高溫導致的顆粒尺寸增加的問題。因此,可以獲得比傳統水合方法更小顆粒尺寸的前驅體。最后,可以通過在真空環境中去除結晶水來獲得純Li3InCl6(LIC)。為了更好地反映冷凍干燥方法的優點,本文還比較了水合法和球磨法制備的LIC,其合成過程如圖1b-c所示。其中,水合法和冷凍干燥的區別在于,通過熱蒸發去除游離水,而球磨則通過高能球磨和燒結直接混合LiCl和InCl3制備純LIC。

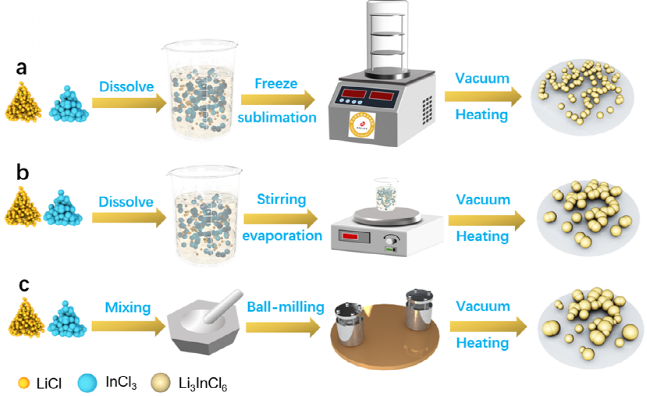

圖 2 NCM90-Li3InCl6/Li3Inl6/Li6PS5Cl/Li在不同SE(FD200、FD300、FD400)下的電化學性能。(a) 0.5、1、2、5、10和15 C下的倍率性能,(b)15 C、6.1 mA/cm2下的循環性能。(c) 1mAh/cm2時的充放電曲線。(d) 1mAh/cm2充放電后的阻抗譜。(e) 由DRT評估的弛豫時間的分布。(f) 基于DRT計算結果的阻抗曲線擬合示例和(g)相應阻抗擬合值。

在電解質合成過程中,燒結溫度往往會影響SE的結晶度和粒度。為了更好地將冷凍干燥法與傳統的水合法和球磨法進行比較,首先探討了三種不同燒結溫度(200–400°C)的影響。為了更好地顯示三種不同燒結溫度對SE的影響,進行了一系列電化學表征,如圖2a所示,組裝含有80%活性正極材料的ASSB進行倍率性能測試,具有200°C燒結SE(FD200)的ASSB即使在初始充電倍率為0.5 C時也能提供207 mAh/g的比容量,而300°C和400°C燒結的SE的放電比容量分別為174.4和153.5 mAh/g。同時,在15 C和6.1 mA/cm2的電流密度下,還對組裝有三種不同SE的ASSB進行了循環測試(圖2b)。可以看出,經過1800次循環后,FD200電池的容量幾乎沒有衰減,而FD300電池和FD400電池的容量保持率分別只有75%和64.7%。為了進一步了解不同SE對電池每個界面的具體影響,對以1mAh/cm2充放電的電池進行了阻抗測試(圖2c,2d)。同時,為了消除主觀因素造成的阻抗擬合的不合理性,引入弛豫時間分布(DRT)對阻抗數據進行擬合,為峰值分離提供客觀依據。DRT擬合結果如圖2e所示。其中圖2e中Rdiffusion對應的特征峰僅由軟件自動擬合,實際數據中不存在對應的頻率。因此,可以獲得與每個電池的阻抗相對應的不同界面的特定頻率進行擬合。如圖2f所示,以FD400電池的阻抗為例,我們可以看到不同界面的對應頻率分別為110 kHz、9 kHz、1 kHz、25 Hz和1 Hz。110kHz對應于Li3InCl6和Li6PS5Cl(LIC/LPS)之間的頻率,9kHz對應于復合正極中的LIC和集流體(LIC/CC)。負極/LPS(Li/LPS)的頻率為1kHz。25Hz歸因于NCM90和LIC界面(Ni90/LIC)。1Hz與正極和負極處的電荷轉移(ct)相關。然而,值得注意的是,盡管這種方法可以客觀地獲得不同界面對應的真實頻率,但由于阻抗值相似,阻抗被分為三部分進行擬合(如圖2g所示)。Rohm表示ASSB的歐姆阻抗,RLIC/LPS+LIC/CC(R2)表示鹵化物LIC SE層和硫化物LPS SE層之間的界面阻抗之和以及復合正極中的鹵化物SE和集流體之間的界面電阻。RNi90/LIC+Li/LPS+Rct(R3)表示復合正極中活性材料NCM90和LIC SE之間的界面阻抗以及硫化物SE LPS層和負極之間的界面電阻以及Rct阻抗的總和。圖2g顯示阻抗值的差異主要集中在R3中。由于電池具有相同的負極結構,因此該數據的差異歸因于Ni90/LIC,其包括陰極活性材料和LIC之間的界面阻抗以及它們之間的Rct。這種差異的原因可能是由于燒結溫度的升高,這將導致電解質顆粒的直徑增加,無法在陰極中形成穩定的導鋰網絡。為此,我們已經明確使用200℃的燒結溫度可以獲得最佳的LIC。

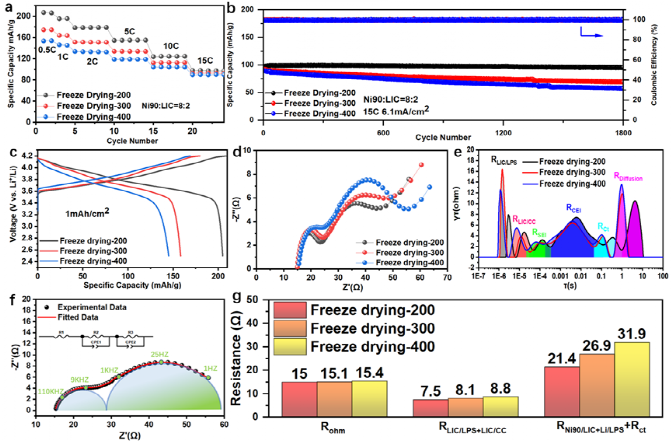

圖 3 通過不同方法合成的Li3InCl6的SEM圖像。(a,b,c)冷凍干燥-200;(e,f,g)水合法。(i,j,k)球磨法。用不同方法合成的Li3InCl6顆粒尺寸的統計分布。(d) 冷凍干燥-200;(h)水合法;(l)球磨法。

為了進一步揭示冷凍干燥技術的優勢,將合成的LIC與傳統水合法和球磨法制備的LIC進行了比較。SEM圖像(圖3)顯示通過冷凍干燥制備的LIC(圖3a-c)具有比其他LIC更小的粒度。為了直接顯示顆粒尺寸的差異,對隨機選擇的同一區域進行了統計分析。如圖3(d,h,l)所示,FD200 SE 在0-200nm范圍占比高達80.77%。只有15.38%和3.85%分別分布在200-400nm和400-600nm的范圍內。沒有FD200 SE的顆粒尺寸大于600nm。相比之下,水合法(HM)在0-200nm范圍內的SE比例僅為21.28%,而球磨法(BM)在該范圍內的分布僅為9.38%。盡管HM和BM SE在200–600 nm范圍內粒徑分布非常相似,但可以看出,800-1000 nm范圍內大粒徑的BM SE比例高達21.89%。SEM圖像和統計分析表明,HM制備的SE比BM制備的具有更均勻的粒度分布和更小的粒度。這是因為HM可以使原料通過溶劑介質在溶液中更均勻地分布和充分接觸。然而,BM產生的混合物具有較低的均勻性,這可能導致原材料的微觀分布不均勻。在隨后的處理過程中,擴散很難順利進行,導致產物的組成、結構和粒度分布等存在很大差異。與HM相比,FD方法產生更小的LIC顆粒尺寸,這歸因于溶劑蒸發過程中的事實。FD方法將溶液冷凍成固體,然后通過升華去除溶劑,可以解決溶劑熱蒸發過程中由于顆粒碰撞和高溫導致的顆粒尺寸增加的問題。通過采用FD方法并控制最終燒結溫度,與傳統的HM和BM相比,可以獲得更小的電解質顆粒尺寸。

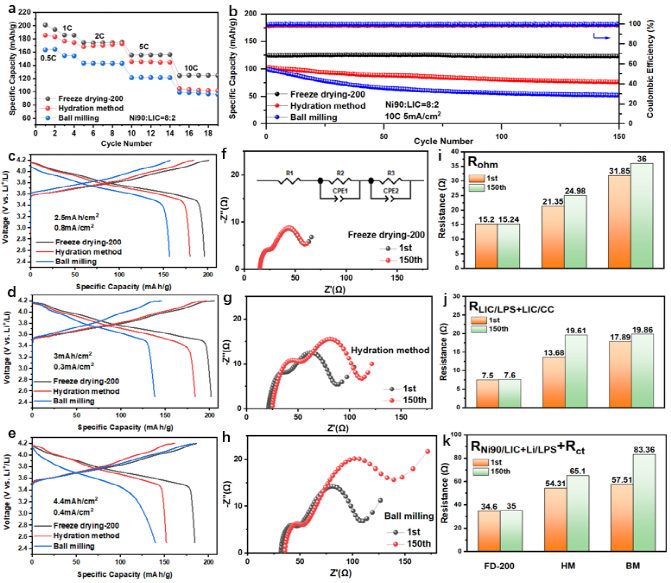

圖 4 NCM90-Li3InCl6/Li3Inl6/Li6PS5Cl/Li在不同SE(FD200、HM、BM)下的電化學性能。(a) 在0.5、1、2、5、10C下的倍率性能,以及(b)在10C、5 mA/cm2下相應的循環性能。(c) 2.5mAh/cm2下的充放電曲線。(d) 3mAh/cm2下的充放電曲線。(c) 在4.4mAh/cm2下的充放電曲線。(f) FD200 ASSB在10C下充放電后記錄的阻抗譜。(g) 在10C下充放電后記錄的HM ASSB的阻抗譜。(h) 在10C下充放電后記錄的BM ASSB的阻抗譜。(i、j和k)每個部分的對應阻抗擬合值。

為了揭示通過不同方法合成的SE對ASSBs電化學性能的影響,在ASSBs的陰極混合物和SE層的構建中添加了三種通過不同方法制備的LIC SE。測試了三種類型電池的倍率性能(圖4a和),表明FD200 ASSB具有最佳的倍率性能,在0.5C的初始倍率下提供201mAh/g的比容量,甚至在10C的高倍率下提供125mAh/g比容量。相反,HM ASSB和BM ASSB在0.5C下只能釋放185mAh/g和164mAh/g的比容量,在10C下只能分別釋放105mAh/g或99mAh/g的比容量。這是由于較小的SE可以在復合陰極中形成更優異的導電網絡,從而促進離子在ASSB中的動態傳輸。同時,還組裝并測試了面積容量分別為2.5 mAh/cm2、3 mAh/cm2和4.4 mAh/cm2的ASSBs,以研究三種不同合成方法的LIC對電池性能的影響,如圖4c-e所示。結果表明,在不同的面容量下,FD200 ASSB>HM ASSB>BM ASSB的趨勢已經實現,這再次證實了減小SE顆粒尺寸對于更好的離子傳輸途徑的重要性,即使對于具有實際應用潛力的ASSB也是如此。還以10 C(5mA/cm2)的倍率(電流密度)對這三個具有不同SE的ASSB進行循環測試,如圖4b所示。在150次循環后,FD200 ASSB仍然可以釋放124mAh/g的比容量,與125mAh/g的第一次循環放電容量相比幾乎沒有衰減。HM ASSB在150次循環后僅提供76.5mAh/g的比容量,顯示出72.8%的容量保持率。相比之下,BM ASSB在50次循環后只能保持52.4mAh/g的比容量,衰減快,容量保持率低,為52.9%。這是由于ASSB在循環過程中體積變形大,而具有小顆粒尺寸的SE可以在電池組裝過程中大大降低ASSB中的孔隙率,以獲得更好的界面接觸。在循環前后,還對具有這三種不同SE的ASSB進行了阻抗測試,其結果如圖4f-h所示,以驗證上述觀點。對這些阻抗結果進行擬合,以更清楚地顯示SE對不同界面的影響,擬合結果如圖4i-k所示(擬合方法和每個組件的代表性含義與圖2相同)。其中,FD200 ASSB顯示了循環前后的最小阻抗值。值得注意的是,在150次循環后,FD200 ASSB在每個部分的阻抗值增加了不到1Ω,這與圖2b所示的高循環穩定性一致,表明FD200 SE對ASSB的循環穩定性的重要性。相反,HM ASSB和 BM ASSB的每個界面的阻抗在循環之前和之后都增加到了不同程度。最明顯的變化是在RNi90/LIC+Li/LPS+Rct部分。循環后,HM ASSB在該部分的阻抗值從54.31Ω增加到65.1Ω,而BM ASSB的阻抗值則從57.51Ω增加到83.36Ω,FD200 ASSB僅從34.6Ω增加到35Ω。該部分的阻抗值的差異由混合陰極中活性材料和LIC SE之間的界面阻抗和Rct決定。這部分阻抗值也將直接影響ASSB的放電容量,這與圖4b中的循環性能一致。這一結果再次證實了FD200 SE的優越性以及細化SE的粒度對于提高ASSB的電化學性能的重要性。

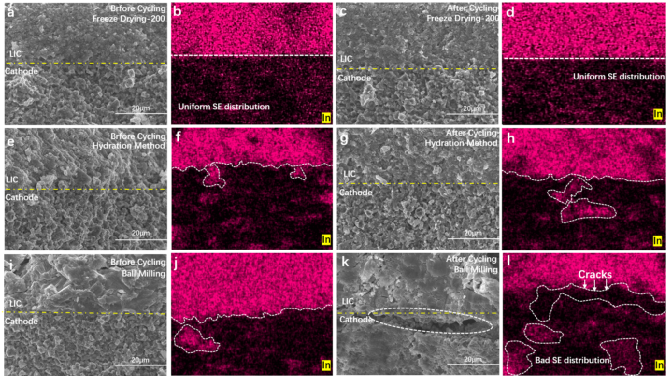

圖 5 在使用不同Li3InCl6循環前和循環后,復合正極和固體電解質的橫截面的SEM圖像和EDX元素映射。(a-d)FD200;(e-h)HM;(i-l)BM。

為了直接觀察循環前后的陰極/SE界面,對具有不同SE的組裝ASSB進行了截面SEM研究。從圖5a-d可以看出,具有FD200 SE的ASSB在陰極中顯示出最均勻的SE分布和最光滑的陰極/SE界面。然而,具有HM合成的SE的ASSB(圖5e-h)和BM(圖5i-l)在陰極中具有不均勻分布。隨著活性陰極材料的體積變化,HM ASSB在循環后的陰極中出現團聚現象,而BM ASSB甚至在陰極中出現裂紋,這也是電池循環性能差的原因。

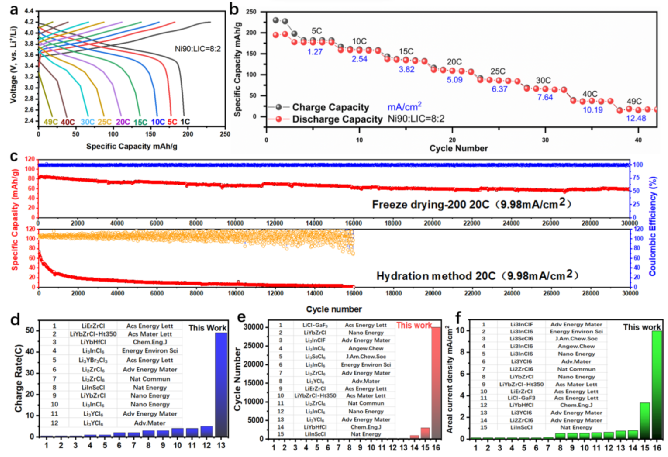

圖 6 NCM90-Li3InCl6/Li3Inl6/Li6PS5Cl/Li倍率容量和不同SE的長循環壽命。(a) FD200 SE在不同倍率下的ASSB的初始充放電曲線;(b)在1、5、10、15、20、25、30、40和49C下倍率性能;(c) 在20C、9.98mA/cm2下的循環性能;與文獻的電化學性能比較。(d)倍率;(e) 循環圈數;(f)相應的面電流密度。

為了進一步驗證冷凍干燥制備SE的優越性,對FD200 ASSBs進行了一系列電化學表征。通過減小SEs的粒徑,ASSB可以形成更優異的離子傳輸網絡和改善的界面接觸,從而可以獲得更好的高倍率性能。從圖6a-b可以看出,FD200 ASSB可以在49C(12.48mA/cm2)的超高倍率下表現出正常的充放電曲線,比容量為17mAh/g。此外,FD200 ASSB還可以在超高電流密度/速率(9.98mA/cm2/20C)下表現出30000次循環的超長循環壽命(圖6c),30000次循環后的容量保持率高達70%。然而,HM ASSB的容量在16000次循環后衰減為零。此外,還對文獻中使用鹵化物SE的固態電池的倍率性能、電流密度和循環壽命進行了總結和比較。因此,本工作中報告的FD200 ASSB的倍率/電流密度(49C,12.48mA/cm2)遠高于所有其他工作的值。值得注意的是,在所有報道的鹵化物SE的工作中(圖6d),只有使用Li3YCl6的ASSB才能達到5C的最高倍率,這仍然比FD200 SE在這項工作中實現的倍率能力低約10倍。圖6(e-f)比較了報告的ASSB和鹵化物SE的循環壽命和相應的電流密度。顯然,這項工作中30000次循環的循環壽命和面電流密度(9.98mA/cm2)遠遠超過了鹵化物SE所能達到的最高水平(分別為3000次循環和3.36mA/cm2)。這是由于通過冷凍干燥技術大大減小了SE的粒度,并由此實現了均勻分布,這大大改善了ASSB中的鋰導電網絡和界面接觸,以承受充電/放電過程中電極材料大體積變化的不利影響。因此,實現了49C的超高倍率和在9.98mA/cm2的超高電流密度下30000次循環的超長穩定壽命。

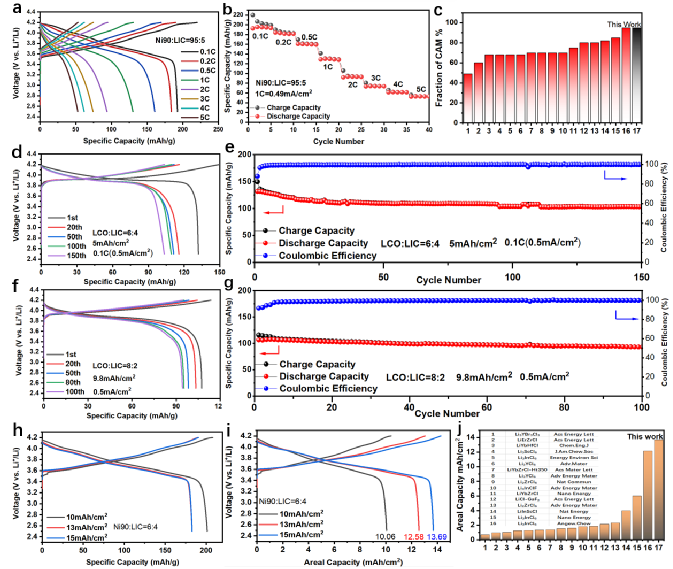

圖 7 NCM90或LCO-Li3InCl6/Li3Inl6/Li6PS5Cl/Li具有FD200 SE的高CAM比例和高負載性能。(a)ASSB在不同倍率下的初始充放電曲線;(b) 0.1、0.2、0.5、1、2、3、4和5C時的倍率性能;(c) CAM比例與文獻比較;(d-e)5mAh/cm2下的循環性能;(f-g)在9.8mAh/cm2下的循環性能;(h-i)ASSB在各種陰極負載下的充放電曲線;(j) 放電容量與文獻的比較。

FD200 SE不僅可以實現優異的倍率性能和超高的電流密度,還可以實現陰極活性材料的高比例和高負載。圖7a-b顯示,即使在正極活性材料比例高達95%的情況下,Ni90/LIC/LPS/Li ASSB也表現出良好的倍率性能,并且它可以在0.1C下提供195mAh/g的比容量。此外,53mAh/g比容量仍然可以在5C速率下保持1500次循環(詳見supporting information)。這項工作的活性材料比例已達到迄今為止報道的所有鹵化物固態電池的最高水平(圖7C)。此外,FD200 ASSB在2.5mAh/cm2的高負載下也顯示出良好的倍率性能(詳見supporting information)。FD200 ASSB仍然可以提供130mAh/g的比容量,并且在1C倍率(2.5mA/cm2)下穩定循環200次。如圖7d-e所示,即使面容量增加到5mAh/cm2,FD200 ASSB仍然可以在0.1C下提供132mAh/g的比容量,并完成150次循環。值得注意的是,當正極活性材料比例為80%且面積容量達到9.8mAh/cm2(72.6mg/cm2)時,FD200 ASSB仍然可以以107mAh/g的高比容量良好地工作100次循環。從圖7h-i可以看出,即使設計的面容量最終增加到15mAh/cm2,FD200 ASSB仍然可以釋放13.69mAh/cm2的容量,顯示出高達91.3%的容量利用率。13.69mAh/cm2的實際放電面容量已經達到了所有報道的先進電池的最高水平(圖7j)。因此,本工作中報道的合成/加工技術和獲得的SE對于具有超高面容量和倍率能力的ASSB具有巨大的商業應用前景。

【總結】

本工作采用了一種改進的冷凍干燥方法來制備具有小顆粒尺寸的FD200(Li3InCl6)SE。FD方法可以在電解質溶液凍結成固體時去除溶劑,并且可以有效地解決溶液熱蒸發過程中由于顆粒碰撞和高溫而導致的顆粒尺寸增加的問題。FD200 SE顆粒尺寸在0-200nm范圍內占比高達80.77%,并分別只有15.38%和3.85%分布在200–400 nm和400–600 nm的范圍內。沒有FD200 SE顆粒大于600 nm。小的顆粒尺寸和均勻的顆粒尺寸分布降低了SE層界面的粗糙度,從而有效地減小了界面之間的接觸間隙。此外,它可以極大地改善陰極復合材料中的傳輸動力學,并產生更均勻的電流分布,極大地抑制界面電化學機械應力對ASSB造成的損傷。因此,具有LCO/NCM90陰極和FD200 SE的ASSB表現出優異的電化學性能。特別是,具有NCM90的ASSB在20C(9.98mA/cm2)下循環30000次的超長壽命和>70%的容量保持率。循環壽命和電流密度都超過了文獻中報道的具有鹵化物SE的ASSB的最高值(3000次循環,3.36mA/cm2)。此外,可以實現49C的超高充放電倍率和復合陰極中CAM 95%的高活性占比。即使當復合陰極中CAM(LCO)的比例為80%,面容量為9.8mAh/cm2(72.6mg/cm2)時,ASSB仍能提供107mAh/g的比容量,并在100次循環后容量保持率高達90%。除此之外,FD200SE與氧化物陰極材料具有優異的兼容性,并且其合成工藝對環境友好,易于大規模生產,有可能滿足下一代儲能系統日益增長的需求。

課題組近期論文

https://www.x-mol.com/groups/wu_fan/publications

1.High-Areal-Capacity and Long-Cycle-Life All-Solid-State Battery Enabled By Freeze Drying Technology. T. Ma, Z. Wang, D. Wu, P. Lu, X. Zhu, M. Yang, J. Peng, L. Chen, H. Li, F. Wu*. Energy & Environmental Science (IF=40) 2023, in press.

2.Tuning discharge voltage by Schottky electron barrier in P2-Na2/3Mg0.205Ni0.1Fe0.05Mn0.645O2.Y. Wang, Z. Shadike, W. Fitzhugh, F. Wu, S. Lee, J. Lee, X. Chen, Y. Long, E. Hu, X. Li*. Energy Storage Materials, 2023, 55, 587-596

3.High-Safety, Wide-Temperature-Range, Low-External-Pressure and Dendrite-Free Lithium Battery with Sulfide Solid Electrolyte. J. Peng, D. Wu, P. Lu, Z. Wang, Y. Du, Y. Wu, Y. Wu, W. Yan, J. Wang, H. Li, L. Chen & F. Wu*. Energy Storage Materials (IF=20.831) 2023, 54: 430-439.

4.Anode Interfacial Issues in Solid-State Li Batteries: Mechanistic Understanding and Mitigating Strategies. J. Wang, L. Chen, H. Li, F. Wu*. Energy & Environmental Materials (IF=15.122), 2023

5.High-Capacity Sulfide All-Solid-State Lithium battery with Conversion-type Iron Fluoride Cathode. X. Wang, Z. Wang, L. Chen, H. Li, F. Wu*. Journal of Materials Chemistry A (IF=14.511), 2023, in press.

6.Toward Better Batteries: Solid-State Battery Roadmap 2035+. D. Wu, F. Wu*.eTransportation, (IF=13.661), 2023,16,100224.

7.Long-life High-capacity Lithium Battery with Liquid Organic Cathode and Sulfide Solid Electrolyte. J. Peng, D. Wu, H. Li, L. Chen & F. Wu* Battery Energy, 2023, 20220059.

8.Solid state ionics - selected topics and new directions. F. Wu, L. Liu, S. Wang, J. Xu, P. Lu, W. Yan, J. Peng, D. Wu, H. Li* Progress in Materials Science (IF=40), 2022, 126,100921.

9.Progress in Solvent-Free Dry-Film Technology for Batteries and Supercapacitors. Y. Li, Y. Wu, Z. Wang, J. Xu, T. Ma, L. Chen, H. Li*, F. Wu*. Materials Today (IF=31.041), 2022, 55,92-109.

10.Long-Life Lithium-Metal All-Solid-State Batteries and Stable Li Plating Enabled by In-situ Formation of Li3PS4 in SEI Layer. J. Xu, J. Li, Y. Li, M. Yang, L. Chen, H. Li, F. Wu*. Advanced Materials (IF=32.086), 2022, 2203281.

11.Long-life Sulfide All-solid-state Battery Enabled by Substrate-Modulated Dry-Process Binder. Y. Li, Y. Wu, T. Ma, Z. Wang, Q. Gao, J. Xu, L. Chen, H. Li, F. Wu*. Advanced Energy Materials (IF=29.698), 2022, 01732.

12.Air Stability of Sulfide Solid-state Batteries and Electrolytes. P. Lu#, D. Wu#, L. Chen, H. Li*, F. Wu*. Electrochemical Energy Reviews (IF=30.01), 2022, 5:3.

13.Improving Thermal Stability of Sulfide Solid Electrolytes: An Intrinsic Theoretical Paradigm. S. Wang, Y. Wu, H. Li, L. Chen, F. Wu*. Infomat (IF=25.405) 2022, 212316.

14.Wide-temperature, Long-cycling, and High-loading Pyrite All-solid-state Batteries Enabled by Argyrodite Thioarsenate Superionic Conductor. P. Lu, Y. Xia, G. Sun, S. Shi, Z. Sha, L. Chen, H. Li, F. Wu*. Advanced Functional Materials(IF=19.924), 2022, 2211211.

15.Thermal Stability between Sulfide Solid Electrolytes and Oxide Cathode. S. Wang, Y. Wu, T. Ma, L. Chen, H. Li,F. Wu*. ACS Nano(IF=18.9), 2022, 16, 10, 16158–16176.

16.Interfacial and Cycle Stability of Sulfide All-Solid-State Batteries with Ni-Rich Layered Oxide Cathodes. J. Wang, Z. Zhang, J. Han, X. Wang, L. Chen, H. Li, F. Wu*. Nano Energy (IF=17.881), 2022, 107528.

17.Doping Strategy and Mechanism for Oxide and Sulfide Solid Electrolytes with High Ionic Conductivity. Y. Wang, Y. Wu, Z. Wang, L. Chen, H. Li*, F. Wu*. Journal of Materials Chemistry A (IF=12.732) 2022, 10, 4517 - 4532.

18.Recent Progress of Solid-Sstate Lithium Batteries in China. D. Wu, L. Chen, H. Li, F. Wu*. Applied Physics Letters, 2022,121, 120502.

19.Air/water Stability Problems and Solutions for Lithium Batteries. M. Yang, L. Chen, H. Li*, F. Wu*. Energy Materials Advances, 2022, 9842651.

20.Stable Ni-rich layered oxide cathode for sulfide all-solid-state lithium battery. Y. Wang, Z. Wang, D. Wu, Q. Niu, P. Lu, T. Ma, Y. Su, L. Chen, H. Li, F. Wu*. eScience, 2022, 2, 537-545.

21.Progress in Lithium Thioborate Superionic Conductors. X. Zhu, Z. Zhang, L. Chen, H. Li. F. Wu*. Journal of Materials Research (invited paper), 2022, 37, 3269–3282.

22.Liquid-phase Synthesis of Li2S and Li3PS4 with Lithium-based Organic Solutions. J. Xu, Q. Wang, W. Yan, L. Chen, H. Li. F. Wu*. Chinese Physics B, 2022, 31,098203.

作者及團隊介紹

第一作者:馬騰歡:男,中國科學技術大學研究生三年級,本科畢業于中國礦業大學能源化學工程專業,目前從事高性能全固態電池體系優化研究,擅長全固態電池正負極界面改性,硫化物、鹵化物電解質合成及優化,具有較為豐富材料合成及表征的經驗和能力。

合作作者:

陳立泉:中科院物理所博士生導師。中國工程院院士。北京星恒電源股份有限公司技術總監。曾任亞洲固體離子學會副主席,中國材料研究學會副理事長,2004年至今任中國硅酸鹽學會副理事長。主要從事鋰電池及相關材料研究,在中國首先研制成功鋰離子電池,解決了鋰離子電池規模化生產的科學、技術與工程問題,實現了鋰離子電池的產業化。近年來,開展了全固態鋰電池、鋰硫電池、鋰空氣電池、室溫鈉離子電池等研究,為開發下一代動力電池和儲能電池奠定了基礎。曾獲國家自然科學獎一等獎、中科院科技進步獎特等獎和二等獎,2007年獲國際電池材料協會終身成就獎。2001年當選為中國工程院院士。

李泓:中科院物理所博士生導師。北京凝聚態物理國家實驗室副主任。科技部先進能源領域儲能子領域主題專家,工信部智能電網技術與裝備重點專項項目責任專家,國家新能源汽車創新中心技術專家。國家杰出青年科學基金獲得者。國家重點研發計劃新能源汽車試點專項動力電池項目,北京市科委固態電池重點項目,國家自然科學基金委固態電池重點項目負責人。聯合創辦北京衛藍新能源科技有限公司、溧陽天目先導電池材料科技有限公司、中科海鈉科技有限公司、天目湖先進儲能技術研究院有限公司,長三角物理研究中心有限公司。主要研究領域包括:高能量密度鋰離子電池、固態鋰電池、電池失效分析、固體離子學。合作發表SCI論文380篇,引用超過27000次,H因子84。共申請中國發明專利100余項,已獲授權中國發明專利50余項。

通訊作者:

吳凡:中科院物理所博導;中國科學院大學教授;長三角物理研究中心科學家工作室主任,兼任共青團常州市委副書記。入選國家海外高層次人才引進計劃、中科院海外杰出人才引進計劃及擇優支持、江蘇省杰出青年基金。發表SCI論文77篇,申請中國、美國、國際發明專利53項。誠聘博士后、工程師。歡迎報考/加入課題組(https://www.x-mol.com/groups/wu_fan/people/8037)。來信請聯系:fwu@iphy.ac.cn。